La planta de extracción por solventes de aceite de soja de 100 TPD está diseñada para la extracción de aceite de alta eficiencia de diversas tortas de aceite, con operación automática y beneficios de ahorro de energía. Fabricada en acero al carbono y acero inoxidable, garantiza una larga vida útil. La planta admite la producción de aceite comestible a gran escala, satisfaciendo las demandas industriales con capacidades que van desde 5 hasta 500 TPD. Incluye componentes avanzados como recipientes a presión y motores, con más de 5 años de garantía en las piezas principales.

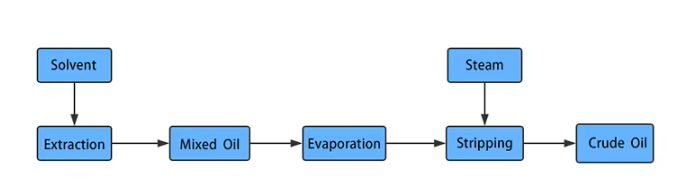

La extracción por solventes de aceite de soja utiliza solvente de grasa para extraer el aceite. En el proceso de extracción, el solvente y el aceite de soja se transforman en miscela, que luego se separan mediante vaporización a alta temperatura, extracción y recolección por condensación. Sin embargo, debido a la escasez de solvente en el petróleo crudo, es necesario un equipo de refinación de aceite de soja después de la planta de extracción por solvente de aceite de soja. El aceite después del refinado es más puro y apto para cocinar a alta temperatura.

torta de soja → extracción por solventes → evaporación de miscela → extracción con vapor → evaporación de harina húmeda → condensación de gas solvente → recuperación de gas de cola → aceite crudo de soja.

1) Procedimiento de Extracción con Solvente

Los copos de soja ingresan al extractor a través del raspador de alimentación. El material circula desde la entrada de alimentación hasta la salida de descarga. El salvado de arroz extruido se rocía con la miscela concentrada, disminuyendo el contenido entre la entrada de alimentación y la salida de descarga. Antes de ingresar a la sección de drenaje, se rocía nuevamente con solvente fresco. La harina húmeda drenada se descarga en el raspador de harina húmeda desde la rejilla de descarga del extractor a través del dispositivo de expulsión. La miscela concentrada ingresa al hidrociclón de dos etapas desde la bomba, donde se eliminan las impurezas del polvo, y finalmente ingresa al tanque de miscela.

2) Procedimiento de Desolventización

La harina húmeda con solvente que proviene del extractor se envía a la capa de pre-desolventización del desolventizador DTDC mediante un raspador a través de una cámara de aire. El fondo se calienta con vapor indirecto para eliminar parte del solvente. La harina húmeda pre-desolventizada ingresa a la capa de desolventización, la cual cuenta con un control automático para mantener un espesor determinado. Posteriormente, la parte inferior recibe vapor directo para eliminar todo el solvente. Al mismo tiempo, se condensa vapor en la harina, lo que aumenta gradualmente su contenido de humedad. La harina desolventizada cae cuantitativamente sobre la capa de secado a través de una válvula rotatoria, la cual mantiene el nivel de los materiales y luego se procesa el proceso de secado. Tras el secado, ingresa a la capa de enfriamiento para reducir la temperatura. Finalmente, la harina terminada se descarga a través de una compuerta de control de flujo automático y, posteriormente, se transporta mediante un raspador al almacén.

3) Proceso de evaporación

La miscela ingresa al primer tubo de evaporación desde el tanque de miscela. El solvente evaporado ingresa al condensador de evaporación a través de la cámara de separación. Un dispositivo de control de nivel de líquido en la tubería de salida de la cámara de separación mantiene el sellado. Tras la primera evaporación, la miscela concentrada ingresa al segundo evaporador de tubo largo para el proceso de evaporación. El paso de la carcasa se calienta mediante vapor indirecto. El vapor de disolvente evaporado ingresa al condensador de evaporación a través de la cámara de separación. La tubería de salida de la cámara de separación cuenta con un dispositivo de control de nivel de líquido para mantener el sellado. La miscela ingresa a los discos de la torre de separación desde la parte superior de la torre y cae capa por capa. Mientras tanto, se aplica vapor directo desde la parte inferior de la torre para eliminar el disolvente residual.

4) Procedimiento de condensación de disolvente y separación de agua

El condensado de licor proveniente del condensador de evaporación, el condensador de ahorro de energía y el condensador de separación de vapor se recolecta y luego, a través de una bomba de recuperación, se inyecta en el separador de agua. El vapor condensado final ingresa al condensador de ahorro de energía, y el condensado de licor del condensador de ahorro de energía y el condensado de licor del primer paso de la carcasa de evaporación ingresan directamente al separador de agua. El gas libre del condensador de ahorro de energía, el condensador de disparo, el separador de agua y el depósito de disolventes ingresa al condensador final, donde el vapor final es absorbido por el dispositivo de recuperación de parafina.

5) Procedimiento de absorción de gas de cola

El vapor no condensado del evaporador de extracción, el evaporador DT, el separador de aceite, la olla de cocción, el separador de agua y el tanque de disolventes subterráneo ingresa al condensador final para la recuperación del disolvente. El vapor no condensado del condensador final ingresa al dispositivo de recuperación de aceite mineral, donde el gas libre se descarga al aire a través de una barrera cortafuegos.

| Humedad del material de extracción | 5-8% |

| temperatura del material de extracción | 50-55°C |

| contenido de aceite del material de extracción | 14-18% |

| espesor de la torta de extracción | menos de 13 mm |

| porosidad del polvo del material de extracción | menos del 15% (malla 30) |

| solvente | Norma nacional n.º 6 de aceite disolvente |

| volumen de agua suplementaria | 1-2 m/t de materia prima |

1) Bombas de disolvente: pulverizan disolvente continuamente al extractor Rotocel.

2) Extractor Rotocel: La torta preprensada se pulveriza y se impregna con disolvente para disolver el aceite (formando la miscela). Tras el procesamiento, se obtiene el polvo húmedo y la miscela (aceite mezclado).

3) DTDC: Se utiliza para separar el disolvente de la harina húmeda.

4) Tanque de miscela (1.er): Bombear la miscela (aceite con disolvente) en el tanque de miscela y añadirle agua salina al 10 %. Los fosfolípidos y las impurezas de la miscela reaccionarán con el agua salina y, finalmente, el reactivo precipitará, alcanzando así la purificación.

5) Tanque de miscela (2.º): Se bombea la miscela purificada.

6) Separación de la miscela: Se elimina el disolvente restante de la miscela. El disolvente se descarga al condensador para su reciclaje. 7) Condensador: se utiliza para enfriar el gas solvente separado de la harina húmeda y la miscela para su reciclaje.

Planta de extracción por solventes de aceite de soja de 100 TPD. Lista de máquinas principales:

| No. | Nombre | Qu’ty (set) |

Potencia unitaria(KW) | Potencia total(KW) |

|

1

|

Tolva de almacenamiento intermedio | 1 | 0.0 | 0.0 |

|

2

|

transportador rascador | 3 | 5.5 | 16.5 |

|

3

|

Transportador de tornillo sellado | 2 | 2.2 | 4.4 |

|

4

|

Extractor Rotocel | 1 | 2.2 | 2.2 |

|

5

|

Calentador de aceite mezclador | 6 | 0.0 | 0.0 |

|

6

|

Tanque de alto nivel de disolvente nuevo | 1 | 0.0 | 0.0 |

|

7

|

Tanque de almacenamiento temporal de miscela | 1 | 0.0 | 0.0 |

|

8

|

Filtro misceláneo | 1 | 0.0 | 0.0 |

|

9

|

Receptor | 1 | 0.0 | 0.0 |

|

10

|

Tostador-desolventizador vertical | 1 | 31.5 | 31.5 |

|

11

|

Ciclón | 1 | 2.2 | 2.2 |

|

12

|

Calentador de vapor | 2 | 0.0 | 0.0 |

|

13

|

Calentador de disolvente | 1 | 0.0 | 0.0 |

|

14

|

Cilindro de distribución de vapor | 1 | 0.0 | 0.0 |

|

15

|

evaporador | 2 | 0.0 | 0.0 |

|

16

|

Torre de extracción por vapor tipo disco de capas | 1 | 0.0 | 0.0 |

|

17

|

Almacén de rotación de disolventes | 1 | 0.0 | 0.0 |

|

18

|

condensador | 6 | 0.0 | 0.0 |

|

19

|

Torre de absorción de agua | 1 | 0.0 | 0.0 |

|

20

|

Dispositivo de recuperación de gases de escape de ahorro de energía en baño de agua | 1 | 0.0 | 0.0 |

|

21

|

tanques | 6 | 0.0 | 0.0 |

|

22

|

Torre de enfriamiento | 1 |