El aceite de soja, derivado de las semillas de la planta de soja (Glycine max), es uno de los aceites vegetales más consumidos a nivel mundial, reconocido por su versatilidad, perfil nutricional y precio asequible. Representa más del 30% de la producción mundial total de aceite vegetal, con importantes productores como Estados Unidos, Brasil, Argentina y China.

En términos químicos, el aceite de soja es rico en ácidos grasos insaturados —específicamente, aproximadamente un 58% de ácido linoleico (un ácido graso poliinsaturado omega-6) y un 23% de ácido oleico (un ácido graso monoinsaturado)—, además de vitaminas liposolubles esenciales como la vitamina E y la vitamina K. A diferencia de algunos aceites vegetales, tiene un sabor neutro y un punto de humo alto (alrededor de 230 °C/446 °F), lo que lo hace apto para diversas aplicaciones culinarias, desde freír y hornear hasta aderezar ensaladas. Más allá de la cocina, el aceite de soja también es una materia prima clave en industrias como la producción de biodiésel, la cosmética y el procesamiento de alimentos (por ejemplo, como emulsionante en la margarina).

Una línea de producción de aceite de soja es un sistema integrado diseñado para convertir la soja cruda en aceite comestible refinado mediante una serie de procesos estandarizados y automatizados. Estas líneas se clasifican por escala (pequeña, mediana y grande), cada una adaptada para satisfacer objetivos de producción específicos, limitaciones presupuestarias y demandas del mercado.

Independientemente de la escala, una línea de producción típica consta de tres etapas principales: pretratamiento de la materia prima, extracción y refinación del aceite. Las líneas de pequeña escala suelen ser semiautomatizadas, compactas e ideales para mercados locales o pequeñas empresas (por ejemplo, cooperativas rurales), mientras que las líneas de mediana y gran escala están totalmente automatizadas, cuentan con sistemas de control avanzados y están diseñadas para una producción de alto volumen para abastecer a los mercados regionales o globales. Los principios de diseño clave de las líneas modernas incluyen la eficiencia energética, la reducción de desechos (por ejemplo, la reutilización de harina de soja como alimento para animales) y el cumplimiento de las normas de seguridad alimentaria (por ejemplo, ISO 22000).

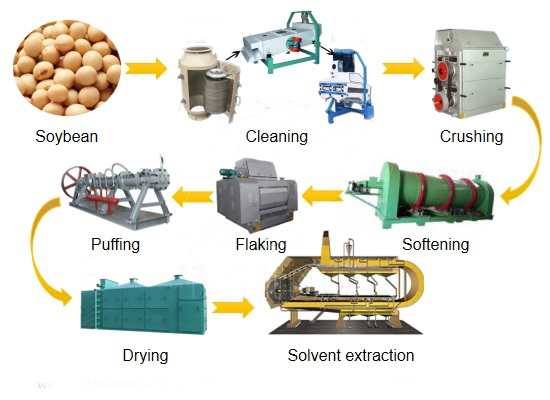

La producción de aceite de soja implica seis pasos secuenciales, cada uno de ellos fundamental para garantizar la calidad, el rendimiento y la seguridad del aceite:

La soja cruda suele contener impurezas como tierra, piedras, fragmentos metálicos y semillas rotas, que pueden dañar el equipo y contaminar el producto final. En este paso, la soja pasa por cribas vibratorias para eliminar los residuos grandes, separadores magnéticos para extraer partículas metálicas y despedregadores (que utilizan aire y gravedad) para separar las piedras. Tras la limpieza, la soja se seca hasta alcanzar un contenido de humedad del 10-12 % (óptimo para el procesamiento) mediante secadores rotatorios o de lecho fluidizado.

Las cáscaras de soja (ricas en fibra pero bajas en aceite) se eliminan para aumentar el rendimiento de aceite y reducir el amargor del producto final. Las máquinas descascaradoras utilizan fricción mecánica para separar las cáscaras de los granos, que luego se trituran en pequeños copos (de 1 a 2 mm de grosor) mediante molinos de rodillos. El descascarado aumenta la superficie de la soja, lo que facilita una extracción eficiente del aceite en los pasos posteriores.

El método más común para la extracción de aceite en las líneas modernas es la extracción con solventes (con hexano de grado alimenticio), que logra un rendimiento de aceite del 18-20% (en comparación con el 10-12% del prensado mecánico únicamente). En este proceso:

El aceite de soja crudo contiene impurezas como fosfolípidos (gomas), ácidos grasos libres, pigmentos y humedad, que pueden causar turbidez, rancidez o sabores desagradables. El desgomado es el primer paso del refinado: el aceite crudo se mezcla con agua caliente (70-80 °C) en un tanque de desgomado, lo que provoca la hidratación y precipitación de los fosfolípidos. Posteriormente, la mezcla se centrifuga para eliminar la goma (utilizada en cosméticos o como emulsionante).

Los ácidos grasos libres del petróleo crudo se neutralizan para mejorar su estabilidad y sabor. Se añade una solución diluida de hidróxido de sodio (NaOH o lejía) al aceite en un tanque de neutralización, que reacciona con los ácidos grasos libres para formar una pasta de jabón (un subproducto utilizado en la fabricación de jabón). La mezcla se centrifuga para separar la pasta de jabón del aceite, que posteriormente se lava con agua caliente para eliminar los residuos de jabón.

Cada etapa de la producción de aceite de soja requiere equipos especializados, adaptados a la escala de la línea. A continuación, se presenta una lista completa de la maquinaria esencial, organizada por etapa de producción:

| Etapa de producción | Equipo de pequeña escala | Equipo de mediana/gran escala |

| Limpieza y preparación | Cribas manuales, separadores magnéticos pequeños, secadores solares | Cribas vibratorias, separadores magnéticos, despedregadoras, secadores automáticos |

| Descascarillado y triturado | Descascaradoras manuales, molinos de rodillos pequeños | Descascaradoras automáticas, molinos de rodillos grandes (6-8 rodillos) |

| Extracción de petróleo | Prensas hidráulicas pequeñas (rendimiento ~12%), extractores de solventes pequeños | Extractores de contracorriente grandes, evaporadores de efecto múltiple, sistemas de recuperación de hexano |

| Desgomado | Pequeños tanques de mezcla, centrífugas manuales | Tanques de desgomado automatizados, centrífugas de disco de alta velocidad |

| Neutralización | Pequeños tanques de neutralización, lavado manual | Grandes tanques de neutralización, centrífugas continuas, sistemas de reciclaje de agua |

| Blanqueo y desodorización | Pequeños tanques de blanqueo, filtros manuales | Torres de blanqueo automatizadas, filtros de vacío, grandes columnas de desodorización (con inyección de vapor) |

| Equipo auxiliar | Pequeños contenedores de almacenamiento, transportadores manuales | Cintas transportadoras automatizadas (de banda o de tornillo), silos de almacenamiento a granel, laboratorios de control de calidad (con analizadores de ácidos grasos y medidores de humedad) |

Las consideraciones clave para la selección de equipos incluyen:

Los costos incluyen gastos de capital (CAPEX) (equipos, instalación, facilidades) y gastos operativos (OPEX) (materias primas, mano de obra, energía, mantenimiento).

Se proyecta que el mercado mundial del aceite de soja crecerá a una tasa de crecimiento anual compuesta (TCAC) del 4-5 % entre 2024 y 2030, impulsado por las preferencias cambiantes de los consumidores, la demanda industrial y las iniciativas de sostenibilidad. Las tendencias clave incluyen:

Creciente demanda de aceites vegetales

A medida que los consumidores optan por dietas más saludables basadas en plantas (impulsadas por la preocupación por la salud cardiovascular y el consumo de productos animales), la demanda de aceite de soja (una opción económica y rica en nutrientes) está aumentando. En los mercados emergentes (por ejemplo, India y el Sudeste Asiático), la urbanización está impulsando la demanda de alimentos procesados (como snacks y productos horneados), que dependen en gran medida del aceite de soja como ingrediente culinario.

Crecimiento de la producción de biodiésel

Gobiernos de todo el mundo (p. ej., la Directiva de Energías Renovables de la UE y la Norma de Combustibles Renovables de EE. UU.) exigen una mayor mezcla de biocombustibles con combustibles derivados del petróleo para reducir las emisiones de carbono. El aceite de soja es una materia prima clave para el biodiésel (representa aproximadamente el 25 % de la producción mundial de biodiésel), ya que tiene una alta densidad energética y puede mezclarse con diésel sin necesidad de realizar modificaciones importantes en el motor. Se prevé que esta tendencia impulse el crecimiento de la demanda de aceite de soja en un 30 % para 2030.

Sostenibilidad y Trazabilidad

Los consumidores y minoristas exigen cada vez más productos alimenticios sostenibles y trazables. Grandes marcas (p. ej., Unilever y Nestlé) exigen a los proveedores de aceite de soja que adopten prácticas de “deforestación cero” (para abordar la preocupación de que el cultivo de soja impulse la deforestación amazónica) e implementen sistemas de trazabilidad basados en blockchain (para rastrear la soja desde el campo hasta la fábrica). Certificaciones como la Mesa Redonda sobre Soja Responsable (RTRS) se están convirtiendo en una ventaja competitiva para los productores.

Innovación tecnológica

Los avances en la tecnología de producción están mejorando la eficiencia y reduciendo el impacto ambiental: