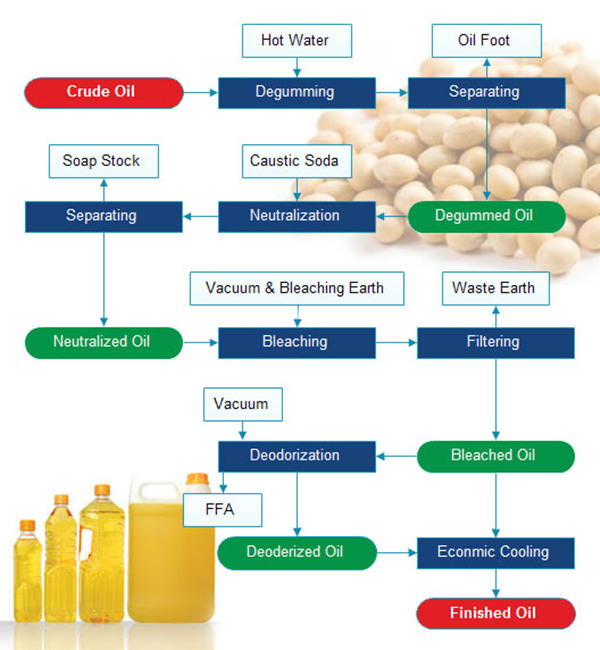

El aceite de soja crudo obtenido mediante expulsores o extracción con solventes contiene impurezas como fosfátidos, ácidos grasos libres (AGL), pigmentos, sabor desagradable, etc. La refinación de aceite consiste en una serie de procesos para eliminar estas impurezas. Tras la refinación, se mejoran el sabor, el color y el olor del aceite, se mejora su estabilidad, lo que facilita su almacenamiento a largo plazo, y se aumenta su punto de humo. Ofrecemos una planta refinadora de aceite de soja de 1 a 10 toneladas diarias.

Marca

QIE

Materia prima

Aceite de soja crudo

Capacidad

1-10TPD

1-10TPD

Personalizado Planta refinadora de aceite de soja de 1 a 10 toneladas diarias Bajo demanda

Producción altamente inteligente en todas las secciones

Inteligente

La refinación es esencial para mejorar el sabor, el aroma, el color y la estabilidad del aceite, garantizando así su cumplimiento con los estándares del mercado. Las plantas de refinación de aceite de soja pueden adaptarse para la producción de aceite de primera y segunda calidad. La planta de refinación completa incluye un crisol de refinación, un crisol de decoloración, un crisol de desodorización, un generador de vapor, un horno de conducción de calor, etc.

Línea de refinería de petróleo por lotes de 1 a 20 TPD

La refinería de aceite por lotes es uno de los principales métodos de refinación de aceite, adecuada para diversos aceites vegetales y animales, como aceite de soja, aceite de cacahuete, aceite de girasol, aceite de colza, aceite de semilla de algodón, aceite de coco, aceite de palma, aceite de semilla de níger, aceite de salvado de arroz, aceite de pescado, aceite de foca, etc. Es adecuada para pequeñas capacidades, de 1 a 20 TPD, y cuenta con secciones de desgomado, neutralización, decoloración y desodorización. Por ello, también se la conoce como una pequeña refinería de aceite comestible.

Planta de refinería de petróleo continua >30 TPD

Se recomienda la planta de refinación de petróleo de tipo continuo en lugar de la refinación por lotes para plantas de mayor capacidad (superiores a 30 toneladas diarias) y para aceites con mayor contenido de ácidos grasos libres (AGL). Esta línea de proceso es algo más costosa que la refinación por lotes, pero proporciona un aceite refinado de calidad superior, además de un sistema de automatización y un bajo costo de procesamiento. Además, es una gran unidad de refinación de aceite comestible.

Refinería de petróleo semicontinua de 10 a 50 TPD

El diseño del proceso de refinería de petróleo semicontinua se basa en el tipo discontinuo, pero su capacidad es mayor que la del proceso discontinuo. Este proceso requiere una menor inversión. La capacidad de la refinería se puede diseñar según las necesidades del cliente. Es adecuado para plantas de refinería de petróleo de tamaño medio, de 10 a 50 TPD. Por ello, también se denomina unidad de refinería de petróleo de escala media.

¿Qué capacidad puede ofrecer QIE Machinery?

1TPD, 2TPD, 3TPD, 5TPD, 10TPD, 15TPD, 20TPD, 30TPD (diseño por lotes)

15TPD, 20TPD, 30TPD; (diseño semicontinuo) 30TPD, 50TPD, 100TPD, 200TPD, 400TPD (diseño continuo)

La planta refinadora de aceite de soja elimina impurezas dañinas, como proteínas, fosfolípidos, pigmentos, humedad, cera y otras impurezas. De esta manera, el aceite comestible refinado alcanza los estándares de calidad para su uso en alimentos y almacenamiento.

QIE Grain and Oil Machinery Co., Ltd

Con décadas de experiencia, QIE Machinery ha instalado con éxito líneas de producción de aceite de soja en todo el mundo, atendiendo a clientes en más de 100 países. Nuestra amplia cartera de productos incluye soluciones para la producción de aceite y proteína de soja, así como soluciones personalizadas para capacidades específicas, desde operaciones a pequeña escala hasta grandes conglomerados de producción.

Ya sea en Asia, Europa, América o África, nuestros equipos se adaptan a las necesidades del mercado local y a los retos de producción. Operamos en todo el mundo y la satisfacción del cliente es la base de cada proyecto que emprendemos. Desde la consulta inicial y el diseño hasta la instalación y el servicio posventa, QIE Machinery garantiza que cada solución cumpla con los más altos estándares de calidad y eficiencia.

Obtener cotización

Este proyecto incluye pretratamiento de soja de 300 TPD + extracción por solventes + planta de refinería de petróleo de 30 TPD.

Learn More

Este proyecto incluye pretratamiento de soja de 300 TPD + extracción por solventes + planta de refinería de petróleo de 60 TPD.

Learn More

Este es nuestro proyecto de aislado de proteína de soja con tecnología de desolventización a baja temperatura en Serbia.

Learn More

El proyecto de aceite de soja de 200 TPD es para nuestro cliente ruso. El taller adopta un proceso de pretratamiento, extracción por solvente y refinación.

Learn MoreTanques de desgomado: Mezclar el petróleo crudo con agua/ácido y agitar para formar gomas.

Centrífugas o separadores: Separar los lodos gomosos del petróleo después del desgomado y la pasta oleosa después de la neutralización.

Reactores de neutralización: Mezclar el petróleo con álcali y controlar la temperatura/pH para la eliminación de ácidos grasos libres (AGL).

Tanques de blanqueo: Tanques sellables para mezclar el petróleo con adsorbentes bajo calor y vacío controlados.

Filtros prensa o filtros de hojas: Retirar los adsorbentes usados del petróleo blanqueado.

Columnas de desodorización: Recipientes altos y verticales donde el petróleo se calienta al vacío y se inyecta vapor para eliminar los compuestos volátiles.

Intercambiadores de calor: Recuperar el calor del petróleo desodorizado para precalentar el petróleo entrante, reduciendo el consumo de energía.

Tanques de almacenamiento: Tanques de acero inoxidable para petróleo crudo, productos intermedios y petróleo refinado, a menudo con control de temperatura y atmósfera protectora de nitrógeno para prevenir la oxidación.

Refinerías de pequeña escala (que procesan de 1 a 5 toneladas de petróleo crudo al día): Utilizan el procesamiento por lotes con equipos manuales o semiautomatizados (p. ej., pequeños tanques de blanqueo, filtros manuales). Con frecuencia omiten la desodorización o utilizan versiones simplificadas, produciendo petróleo para los mercados locales.

Refinerías de mediana escala (5 a 50 toneladas al día): Emplean un procesamiento semicontinuo con controles automatizados de temperatura y mezcla. Incluyen las cuatro etapas de refinación y abastecen a fabricantes regionales de alimentos.

Refinerías de gran escala (más de 50 toneladas al día): Utilizan líneas totalmente continuas controladas por computadora con centrífugas de alta capacidad, blanqueo multietapa y sistemas avanzados de desodorización. Producen petróleo para los mercados nacionales e internacionales y cumplen con estrictos estándares de calidad (p. ej., el Codex Alimentarius).

El aceite de soya refinado debe cumplir con las normas globales y regionales, incluyendo:

El cumplimiento de esta normativa implica análisis en planta (mediante titulación de AGL, colorímetros y espectrómetros) y auditorías de terceros. Organismos reguladores como la FDA (EE. UU.), la EFSA (UE) o la FSSAI (India) realizan inspecciones para garantizar el cumplimiento.

El consumo de energía depende de la escala y la intensidad del proceso:

Las grandes refinerías suelen utilizar sistemas de recuperación de calor (por ejemplo, capturando el calor del petróleo desodorizado para precalentar el petróleo entrante) para reducir el consumo de energía entre un 20 y un 30 %. Algunas también integran calderas de biomasa (que utilizan cáscaras de soja o residuos de harina) para reducir la dependencia de los combustibles fósiles.

Los flujos de residuos se gestionan para minimizar el impacto ambiental y recuperar su valor:

Oxidación del aceite: Se produce si las temperaturas de refinación son demasiado altas o la exposición al aire es excesiva. Se mitiga mediante el uso de nitrógeno en los tanques de almacenamiento y la optimización del tiempo y la temperatura de desodorización.

Colores/sabores desagradables: Se producen por un blanqueo o una desodorización incompletos. Se solucionan ajustando la dosis de adsorbente en el blanqueo o aumentando la inyección de vapor en la desodorización.

Emulsiones (en el desgomado/neutralización): Se forman cuando el aceite y el agua se mezclan excesivamente, lo que dificulta su separación. Se previenen controlando la temperatura y la velocidad de agitación, o añadiendo demulsionantes.

Altos costos energéticos: Se reducen mediante sistemas de recuperación de calor, bombas de vacío eficientes y la optimización de los tiempos de proceso (por ejemplo, ciclos de desodorización más cortos con una mejor distribución del vapor).

Sí, la mayoría de las refinerías pueden procesar otros aceites (p. ej., canola, girasol, palma) con pequeñas modificaciones:

Las refinerías con múltiples aceites son comunes en regiones con una producción diversa de aceite vegetal, ya que maximizan la utilización de las instalaciones.

Los costos varían significativamente según la escala:

Los principales factores que influyen en los costos incluyen la calidad del equipo (acero inoxidable vs. acero dulce), el nivel de automatización (manual vs. controlado por PLC) y el cumplimiento de las normas ambientales y regulatorias.